Au terme du projet HASTECS : une belle réussite pour des chaines de propulsion de futurs aéronefs hybrides électriques plus respectueux de l’environnement

Le 8 juillet 2021

Des objectifs ambitieux

Le projet HASTECS -Hybrid Aircraft ; Academic reSearch on Thermal and Electrical Components and Systems-, porté par le laboratoire LAPLACE (Toulouse INP-CNRS-UPS) et partie intégrante du programme Européen "Clean Sky 2" (H2020) dépasse les résultats attendus. Il identifie les technologies et ruptures les plus prometteuses, innove sur les outils permettant d’accroitre l’efficacité des processus électriques et diminue les masses embarquées au sein de systèmes de propulsion hybride pour de futurs aéronefs plus respectueux de l’environnement.

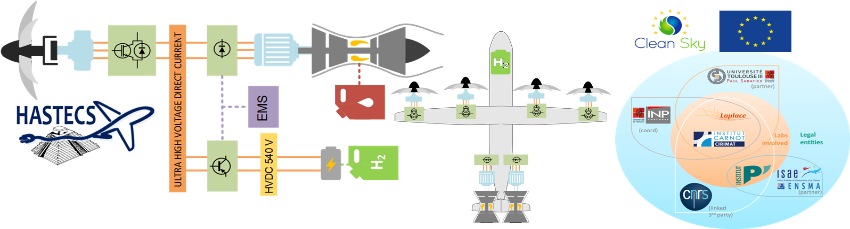

Le projet HASTECS (Hybrid Aircraft ; Academic reSearch on Thermal and Electrical Components and Systems), partie intégrante du programme Européen "Clean Sky 2" (H2020) a pris ‘’son envol’’ en Septembre 2016. Il avait pour but d’identifier les technologies et ruptures les plus prometteuses et d’innover sur les outils permettant d’accroitre l’efficacité des processus électriques et de diminuer les masses embarquées au sein de systèmes de propulsion hybride ( à l’instar des véhicules hybrides électriques, bien connus en automobile, on entend par hybridation le couplage d’une source principale, thermique et d’une source électrique auxiliaire) pour de futurs aéronefs plus respectueux de l’environnement. Ces objectifs s’appliquaient au cas d’un avion régional, dimensionné pour environ 70 places avec un rayon d’action de moins de 1000 km. Une architecture hybride série était choisie par Airbus, couplant une turbine à gaz et une source électrique auxiliaire à pile à combustibles ou batteries pour alimenter une chaine de propulsion 100% électrique.

Mais ces objectifs ne peuvent être remplis si les puissances spécifiques ne sont pas suffisamment élevées : le consortium HASTECS s’est ainsi fixé pour challenge de doubler la puissance spécifique des machines électriques avec refroidissement et de la porter de 5kW/kg, pour une cible technologique à 2025, à 10kW/kg en 2035, tandis que les électroniques de puissance (refroidissement inclus) évolueraient de 15kW/kg pour 2025 à 25kW/kg en 2035 et ce malgré des contraintes environnementales particulièrement sévères (thermique, décharges partielles,…). A titre de comparaison, la motorisation d’un véhicule électrique Tesla affiche une puissance spécifique inférieure à 4kW/kg pour le moteur avec son refroidissement…

Leader du projet HASTECS, le LAPLACE (UMR CNRS - Toulouse INP - Université Toulouse III - Paul Sabatier), pour la conversion de puissance, s’est associé à l’institut P’ (UPR CNRS situé à l’ENSMA Poitiers) pour la thermique des machines électriques et des électroniques de puissance, Toulouse INP assurant la coordination du projet.

Une vraie réussite technologique et scientifique

Vendredi 23 avril 2021, s’est soutenue la dernière des 6 thèses de doctorat, auxquelles il faut associer deux post doctorats, clôturant ainsi de très belle aventure scientifique particulièrement riche en résultats et échanges scientifiques.

Il faut d’emblée souligner que la totalité des attendus du projet ont été remplis. En particulier, les cibles en termes de puissance spécifique (ratio puissance – masse) et d’efficacité énergétique ont même été dépassées, ce qui « participerait à la cure d’amaigrissement et d’efficacité d’un futur aéronef » ! : HASTECS est donc une vraie réussite technologique et scientifique, jalonnée d’une abondante production scientifique, beaucoup de publications associant les équipes et instituts de recherche du consortium, témoin d’une recherche interdisciplinaire réussie.

6 doctorants pour 6 Work Packages : « un travail très collaboratif pour un projet intégré ».

Des moteurs électriques ultra performants

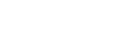

Le design de moteurs électriques réalisé par l’équipe GREM3 du LAPLACE conduit à de fortes puissances spécifiques, dépassant 11kW/kg en intégrant le système de refroidissement, avec des rendements élevés, supérieurs à 97%. Ce design passait par le choix de solutions de motorisations ultra performantes de type synchrones à aimant à structure Halbach. L’optimisation sous contraintes des densités de courant, des champs magnétiques et l’augmentation des vitesses de rotation est une première solution à laquelle s’est ajoutée l’utilisation de bobinages particuliers (fils de Litz compacts rectangulaires) et de tôles magnétiques hautes performances ultra minces pour limiter respectivement les pertes cuivre hautes fréquences et les pertes fer : c’est ce qui permet d’obtenir d’excellents rendements dépassant 97%. Mais l’optimisation de la conversion électromécanique n’est rien sans un système de refroidissement également très performant. C’est le cas des concepts proposés par l’institut P’ qui associent un refroidissement à eau glycolée pour le stator et le rotor, auquel il a fallu coupler un refroidissement interne, directement au sein des encoches, pour parvenir à des telles puissances spécifiques.

Motorisation électrique. Gauche : leviers de design de machines synchrones à aimant à forte densité. Droite : refroidissement interne et externe du moteur.

Une optimisation de l'électronique de puissance et un réseau haute tension

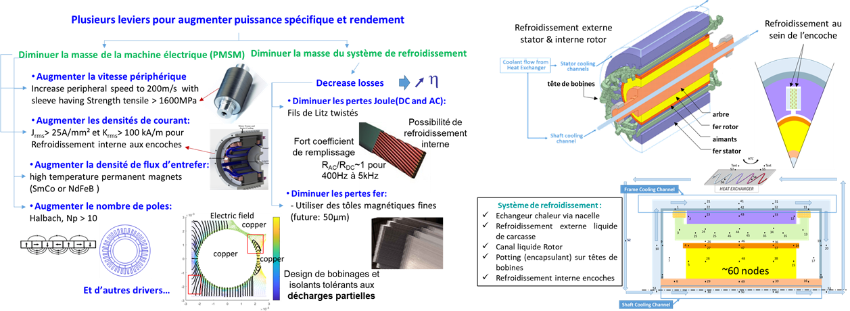

Afin de convertir la puissance entre le cœur électrique (bus continu en haute tension) et les moteurs électriques, des solutions optimisant l’intégration en électronique de puissance ont été proposées par l’équipe Convertisseur Statique du LAPLACE. L’utilisation conjointe d’un bus haute tension (voisin de 2kV), avec sa structure mécanique (bus barre) optimisée, des meilleurs composants électroniques (IGBT 7eme génération) et de stratégies de modulation également optimisées pour diverses structures de conversion multiniveaux s’est avérée particulièrement efficace en terme de compacité et d’efficacité (rendement de l’ordre de 99%). Comme pour la machine, l’optimisation de l’électronique de puissance n’est rien sans un système de refroidissement de très haute performance. C’est le cas des concepts étudiés par l’institut P’ et l’équipe GREPHE du LAPLACE qui a proposé des systèmes de refroidissement diphasiques à pompage capillaire ultra performants : le dispositif est capable d’extraire 4.5kW de pertes en chaleur pour 1 kg de système de refroidissement, permettant au système de conversion de puissance complet de dépasser largement 30kW/kg, soit bien au-delà des cibles fixées !

Électronique de puissance. Gauche : structures multi-cellulaires. Droite : refroidissement diphasique par pompage capillaire.

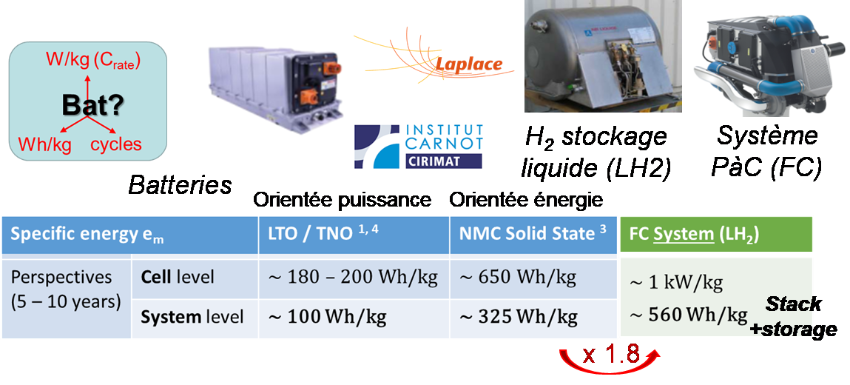

Des piles à combustibles 2 fois plus compactes en énergie spécifique que les meilleures « batteries énergie » à l’horizon 2030.

Une étude menée conjointement par le CIRIMAT et le LAPLACE (groupe GENESYS) a aussi concerné les sources électriques auxiliaires associées (hybridation) aux sources thermiques (turbine à gaz) : les conclusions démontrent que, pour ce cas d’application à l’avion régional hybride série, des piles à combustibles avec un stockage d’hydrogène cryogénique (stocké à 20°K sous forme liquide) sont presque 2 fois plus compactes en énergie spécifique (Wh/kg) que les meilleures « batteries énergie » à l’horizon 2030.

Sources électriques auxiliaires.

Intégration système optimisée : un compromis masse embarquée – consommation en kérosène amélioré

Enfin, un des attendus majeurs du projet HASTECS concernait la définition du niveau de tension du cœur électrique (bus continu) qui constitue un facteur de couplage sensible sur la masse des principaux constituants (machine électrique, électronique de puissance, câblage,…) en intégrant les contraintes d’environnement spécifiques à l’aéronautique. Dans ce contexte, une étude approfondie sur l’impact des décharges partielles dans les isolants électriques des machines et électroniques d’alimentation a été menée par l’équipe MDCE du LAPLACE. Au final, le meilleur compromis système sur le choix de cette tension se situe entre 1300 et 2000V. Ce résultat n’a pu être obtenu sans l’optimisation globale de la chaine de propulsion menée par l’équipe GENESYS du LAPLACE : l’ensemble des choix technologiques et concepts scientifiques ont été intégrés au travers de modèles permettant d’offrir une vision globale sur la chaîne de propulsion complète, des sources aux hélices de propulsion.

Conception optimale de la chaîne de propulsion hybride électrique complète.

Au final, ces résultats d’intégration optimisée mènent à un compromis masse embarquée – consommation en kérosène amélioré par rapport aux cibles initialement fixées pour le projet.

Ce financement a été reçu dans le cadre du programme européen de recherche et d’innovation 2020 sous l’agrément N° 715483.